در مقاله های قبلی توضیحاتی درباره فرایند ریخته گری ارائه کردیم. همانطور که بحث شد، برای ریخته گری نیاز به مذاب فلز داریم تا آن را در قالب هایی که در اختیار داریم بریزیم و پس از انجماد مذاب، قطعه فلزی ایجاد شود. اما یک سوال این است که این مذاب ها از کجا می آیند؟ فکر می کنم کمتر کسی باشد که پاسخ این سوال را نداند! خب معلوم است از گذاشتن فلزات جامد در کوره های صنعتی و ذوب شدن آنها. اما بعید می دانم درباره سوال بعدی اطلاعات زیادی داشته باشید: «این کوره ها چگونه کار می کنند؟»

برای پاسخ به این پرسش باید این را بگویم که کوره ها انواع مختلفی دارند و هر کدام دارای مکانیزم عملکردی خاص خود هستند. نقطه مشترک این است که در همه آنها، هدف ایجاد حرارت برای ذوب کردن فلز است. اما برای رسیدن به این هدف، هر نوع کوره، مکانیزم های خاص خود را دارد. در این مقاله انواع کوره های صنعتی را معرفی می کنیم و در انتها یک مقایسه در بین آنها انجام می دهیم.

در هر کارخانه باید تصمیم گیری شود که از چه کوره یا کوره هایی در خط تولید استفاده کنند.

برای مشاهده سایر آموزش های مربوط به ساخت و تولید به این بخش مراجعه کنید.

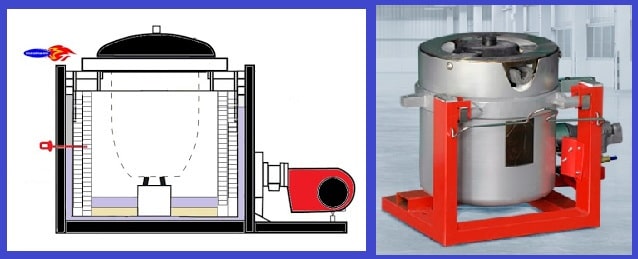

1- کوره های بوته ای (crucible furnace) :

این دسته از کوره های صنعتی ، جزو قدیمی ترین و همچنین ساده ترین کوره ها قرار می گیرند. کوره بوته ای شامل یک ظرف از جنس مواد نسوز است که شمش های فلز داخل آن قرار می گیرد. حرارت این کوره از سوزاندن سوخت هایی فسیلی ایجاد می شود.

مزیت: قیمت کوره پایین است. همچنین استفاده از کوره ارزان و ساده است.

عیب: مهم ترین عیب این کوره این است که دقت دمایی ندارد و در نقاط مختلف آن دما متفاوت است و به همین دلیل فرایند ذوب شدن چندان یکنواخت اتفاق نمی افتد. اگر از لحاظ زیست محیطی هم بررسی کنیم، این کوره به دلیل سوزاندن سوخت های فسیلی، آلودگی زیادی تولید می کند.

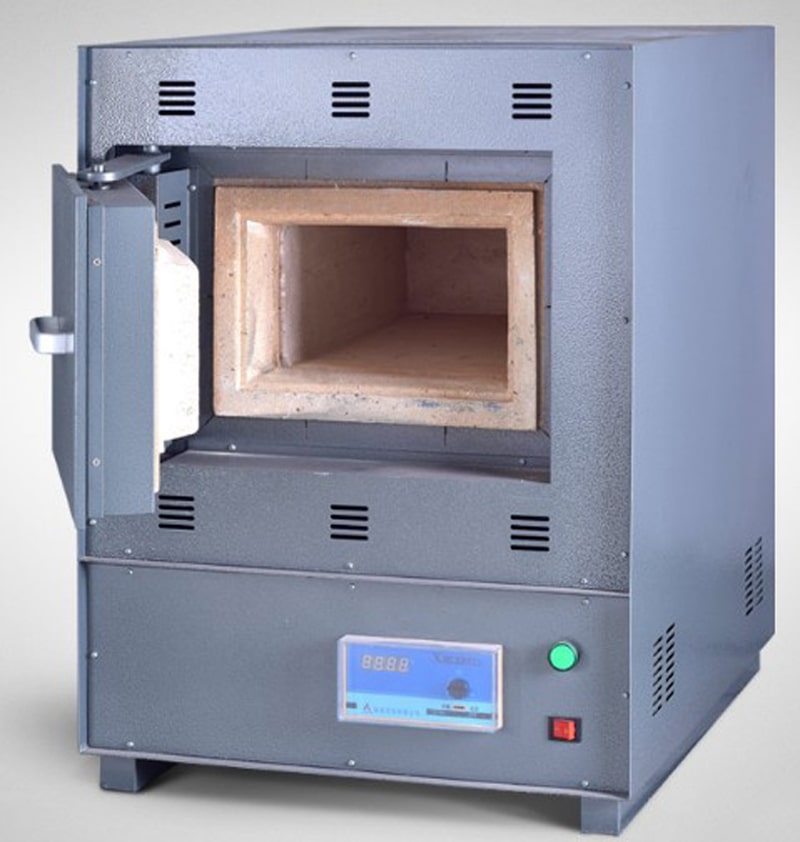

2- کوره های مقاومتی (Resistance furnace) :

در کوره های مقاومتی با عبور جریان برق از داخل المنت های حرارتی، حرارت تولید می شود و فلزهای درون کوره را ذوب می کند.

مزیت: در کوره های مقاومتی، دقت دمایی بسیار بالا و خوب است. در نتیجه می توان دما را با دقت زیادی تنظیم و کنترل نمود.

عیب: این کوره ها انرژی بسیار زیادی مصرف می کنند و در نتیجه هزینه انرژی مصرفی آنها بالاست. عیب دیگر این است که ذوب کردن فلزات در این کوره ها، مدت زمان زیادی به طول می انجامد. در نتیجه برای ذوب فلزات خیلی مناسب نیستند. اما برای نگهداری مذاب، کوره های مقاومتی بسیار مناسب هستند.

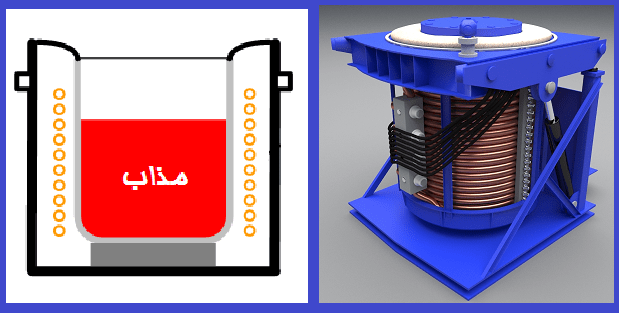

3- کوره های القایی (induction furnace) :

در کوره های القایی، یک سیم پیچ به دور محفظه ای که قرار است مذاب در آن تولید شود، پیچیده شده است. با عبور جریان از این محفظه، یک میدان مغناطیسی ایجاد می شود. با تغییر جهت عبور جریان، جهت میدان مغناطیسی هم تغییر می کند. این فرایند بارها و بارها با سرعت زیاد تکرار می شود و مولکول های فلز داخل محفظه را به حرکت در می آورد. در نتیجه فلز به تدریج از حالت جامد به مایع تغییر شکل می دهد.

مزیت: این کوره های صنعتی برای آماده سازی مذاب مناسب است چون این کار را با سرعت زیادی انجام می دهد. همچنین تغییر دائم جهت میدان مغناطیسی در این کوره باعث می شود که مذاب دائم در حرکت باشد و اصطلاحا «هم» بخورد. در مواقعی که قصد داریم مواد آلیاژی به فلز اضافه کنیم، این خاصیت به عنوان مزیت محسوب می شود و عناصر آلیاژی را به خوبی ترکیب می کند.

عیب: خاصیت هم زدن مذاب که در بالا گفته شد، می تواند به عنوان یک عیب هم محسوب شود. چون می تواند غبارها و عناصر اضافه یا اکسیدهای تولید شده در سطح مذاب را به داخل آن برده و کاملا با مذاب ترکیب کند. در نتیجه دیگر کیفیت فلز نهایی افت می کند.

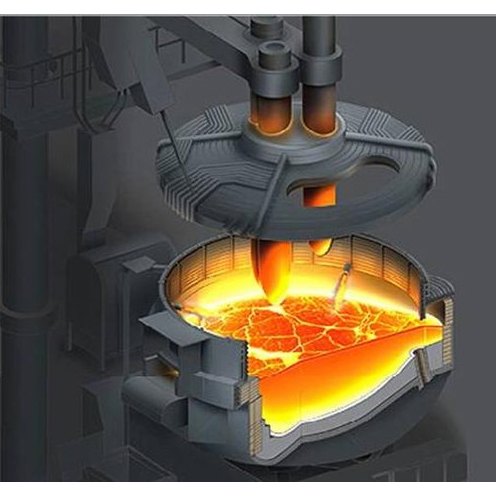

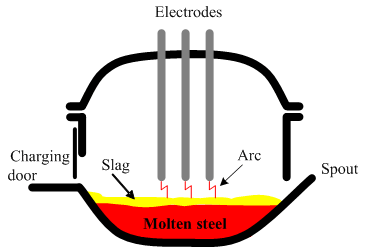

4- کوره قوس الکتریکی (electric arc furnace):

عملکرد این کوره مانند جوشکاری با قوس الکتریکی است. چند الکترود در بالای فلزی که قرار است مذاب شود قرار دارند و سر دیگر مدار به فلز متصل است. با ایجاد جریان الکتریکی با شدت جریان بالا، الکتریسته از داخل فلز عبور میکند و در محل تماس سر الکترود با فلز، دمای بسیار بالایی ایجاد می شود که می تواند فلز را ذوب کند.

این کوره های صنعتی ، سرعت ذوب بالایی دارند و معمولا فقط در کارخانه های بزرگ مورد استفاده قرار می گیرند. به خاطر دمای بسیار بالایی که در این کوره ها ایجاد می شود، نمی توان از آنها برای ذوب همه فلزات استفاده کرد.

مثلا آلومینیوم و منیزیم که دمای ذوب پایین تری دارند، برای ذوب در این کوره ها مناسب نیستند. در مقابل می توان فلزهایی مانند فولاد و تیتانیوم را که دمای ذوبشان بالاست، در کوره های قوس الکتریکی ذوب کرد.

تا اینجای مطلب چهار تا از مهم ترین و پرکاربردترین کوره ها را معرفی کردیم. یک نکته هم در پایان درباره نحوه انتخاب کوره مطلوب بگوییم. برای انتخاب کوره مناسب در یک کارگاه یا کارخانه موارد متعددی در نظر گرفته می شوند. مثلا: چه فلزاتی قرار است در این کوره ذوب شوند، در قطعه نهایی چقدر کیفیت فلز اهمیت دارد، میزان تولید محصول در روز چه مقدار است و قرار است چه حجمی از مذاب در روز تولید شود، چه مقدار سرمایه برای ساخت یا خرید کوره وجود دارد و …

حتی در بعضی موارد ممکن است از بیش از یک کوره در کارخانه یا کارگاه استفاده شود. مثلا ابتدا شمش های فلز در یک کوره القایی ذوب شود و سپس مذاب برای نگهداری در یک کوره مقاومتی ریخته شود. مزیت این کار این است که ناخالصی ها و اکسیدهایی که در کوره القایی در مذاب ترکیب شده اند، به سطح مذاب می آیند و می توانیم آنها را جدا کنیم.

در این مقاله تلاش کردیم درباره انواع کوره ها، یک معرفی مختصر و مفید ارائه بدهیم. اگر هر نکته مفید دیگری در این باره می دانید، خوشحال می شویم که در بخش نظرات با ما در میان بگذارید.

یک کوره قوس الکتریکی درهربار تخلیه الکتریکی برای ذوب فلز موجود در مخزن کوره چ میزان برق را مصرف میکند؟ احتمالا مانند یک هیولای برقخار الکتریسیته را میبلعد !