راهنمای جامع تلرانس ها در نقشه کشی مهندسی مکانیک

مقدمه

در صنعت، هیچ قطعه ای را نمی توانیم بدون خطا بسازیم. در واقع ماشین آلات مورد استفاده برای ساخت قطعات، هر کدام محدوده خطایی دارند که باعث ایجاد یک خطا در در محصول نهایی می شود. البته این نکته به این معنا نیست که ما قطعات معیوب و خراب تولید می کنیم. بلکه برای هر قطعه یک ناحیه مجاز خطا تعیین می کنیم. یعنی مثلا مشخص می کنیم که قطر یک شفت نسبت به اندازه تعیین شده، می تواند تا 0.2 میلی متر خطا داشته باشد و اگر خطای ما کمتر از این مقدار باشد، مشکلی در عملکرد محصول ایجاد نمی شود.

انواع تلرانس ها به دو دسته کلی تلرانس های عددی و تلرانس های هندسی تقسیم می شوند که به توضیح هر کدام خواهیم پرداخت.

تلرانس عددی

ابتدا به تلرانس های عددی می پردازیم. فرض کنید قرار است 50 عدد شفت (محور) با قطر 20 میلی متر تولید کنیم. طبیعتا به خاطر خطاهای ایجاد شده در هنگام تولید، قطر همه این شفت ها دقیقا به اندازه 20 میلی متر نخواهد بود. ولی یک ناحیه مجاز برای اندازه قطر تعیین می کنیم که اگر قطر شفت در آن ناحیه بود، برای ما پذیرفته است. دستگاه های تولیدی و اپراتورها را به گونه ای تنظیم و توجیه می کنیم که اندازه شفت ها را در همان ناحیه مجاز تنظیم کنند و در صورتی که اندازه قطر یک شفت، خارج محدوده تعیین شده بود، به عنوان یک قطعه معیوب و خراب شناخته می شود.

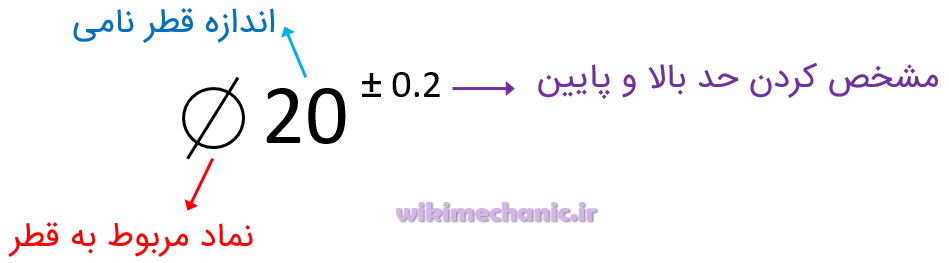

مثلا برای قطر 20 میلی متر می توانیم به شکل زیر، اندازه قطر را در نقشه مشخص کنیم:

یعنی از قطر 20 میلی متر، مجاز هستیم به اندازه 0.2 میلی متر به سمت پایین یا بالا تخطی کنیم. در واقع محدوده مجاز برای اندازه قطر شفت، 19.8 تا 20.2 میلی متر است.

به عدد 20.2 حد بالا یا Upper Limit و به عدد 19.8 حد پایین یا Lower Limit می گوییم.

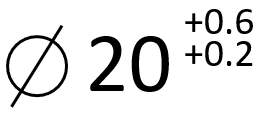

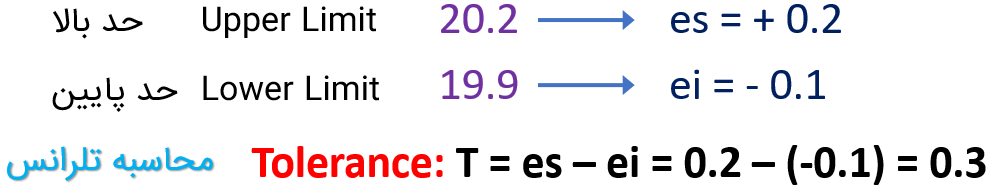

اما ممکن است این محدوده، متقارن هم نباشد. مثلا در حالت زیر، قطر می تواند در محدوده 19.9 تا 20.2 باشد.

حتی گاهی ممکن است خود عدد نامی، در محدوده مجاز قرار نداشته باشد. به عنوان مثال:

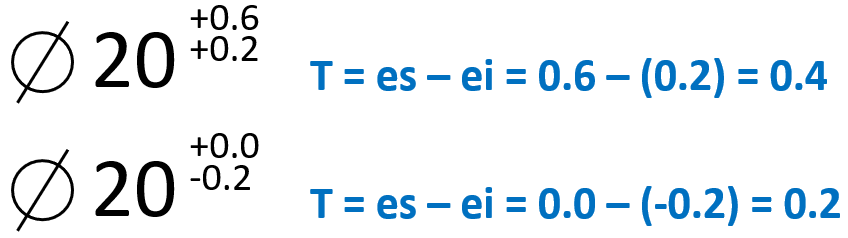

مقدار انحراف مجاز از بالا را با es و مقدار انحراف مجاز از پایین را با ei نشان می دهیم و اندازه تلرانس که همان محدوده مجاز است، از تفاضل این دو عدد به دست می آید. در تصویر زیر، این مفاهیم به صورت کامل مشخص شده است:

برای تمرین، دو نمونه دیگر از این نوع تلرانس گذاری را با هم مرور می کنیم:

یک سوال خیلی مهم. این اعداد از کجا به دست می آید؟ مثلا چرا به عنوان یک مهندس، انحراف بالا را 0.2 و انحراف پایین را 0.1 تعیین می کنیم؟ دو راه اصلی برای مشخص کردن این اعداد وجود دارد:

راه اول، تجربه قبلی مهندس است و راه دوم استفاده از جداول و استانداردهای موجود است.

اما کمی درباره تجربه صحبت کنیم.

فرض کنید می خواهیم یک میله را برای لولای یک پنجره عادی طراحی کنیم. خب این لولا باید داخل سوراخ جا شود پس خطای بالا را صفر می گذاریم. از طرفی می تواند کمی لق باشد پس خطای پایین را مثلا 0.2 میلی متر می گذاریم.

اما اگر بخواهیم شفتی را که قرار است در یک بلبرینگ جا بخورد طراحی کنیم، دیگر نمی توانیم از خطای پایین 0.2 میلی متر استفاده کنیم. چون شفت در بلبرینگ لق می شود و نمی تواند به خوبی در داخل آن دوران کند. این بار باید مثلا خطای 0.02 میلی متر در نظر بگیریم. تعیین این اعداد به مرور و با انجام پروژه های صنعتی و کسب تجربه امکان پذیر می شود.

اما برویم سراغ روش دوم که استفاده از جداول است.

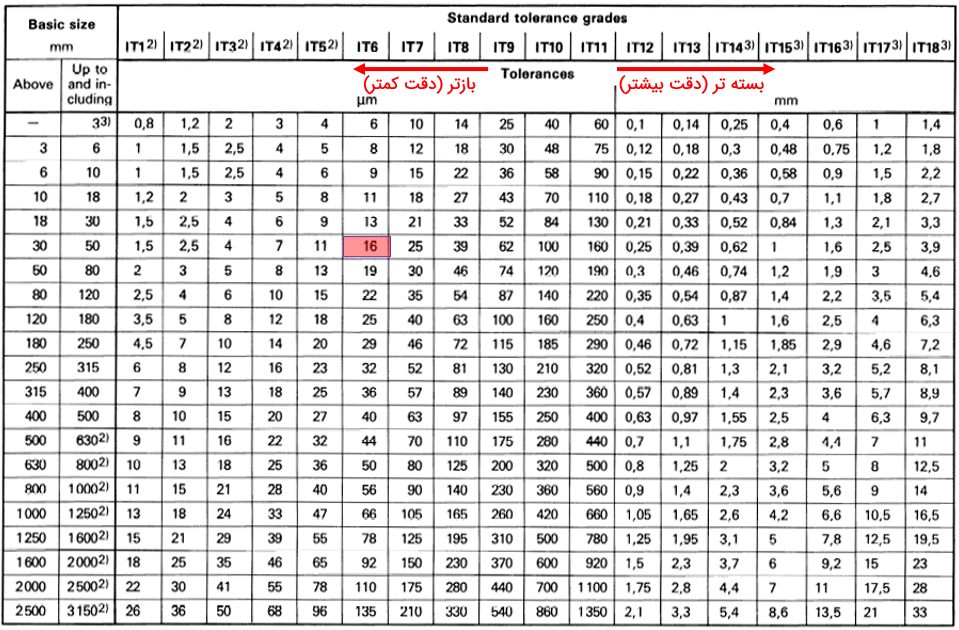

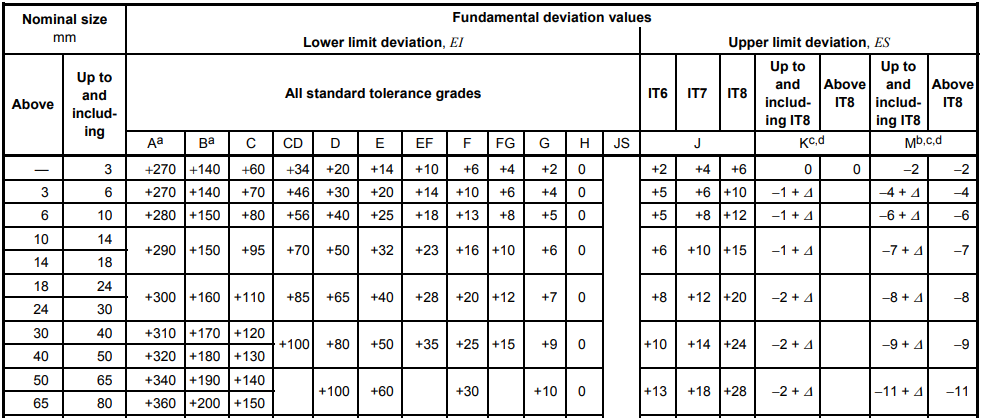

به جدول بالا دقت کنید. به IT ، درجه تلرانس پایه گفته می شود. هر چه عدد IT بزرگتر باشد، تلرانس بازتر است و دقت می تواند کمتر باشد. و هر چه عدد IT کوچکتر شود، تلرانس بسته تر و یا به عبارت دیگر دقیق تر است. همانطور که در تصویر هم مشاهده می کنید، اندازه های سمت چپ که کوچکتر هستند، بر حسب میکرومتر و اندازه های سمت راست بر حسب میلی متر هستند.

به عنوان مثال با توجه به جدول فوق، می خواهیم برای شفتی به قطر 43 میلی متر و کلاس تلرانسی IT6 مقدار تلرانس را پیدا کنیم. با توجه به اینکه قطر 43 میلی متر در بازه 30 تا 50 میلی متر قرار دارد، مقدار تلرانس را برابر 16 میکرو متر به دست می آوریم که در تصویر هم مشخص شده است.

حالت عادی برای انتخاب تلرانس، IT های 6 و 7 و 8 است. برای مقدارهای دقیق تر به سمت پایین و برای مقدارهای باز تر به سمت بالا می رویم. البته باز هم تاکید می شود که در استفاده از این جدول الزامی نیست ممکن است بر اساس تجربه، اعداد دیگری تعیین شود.

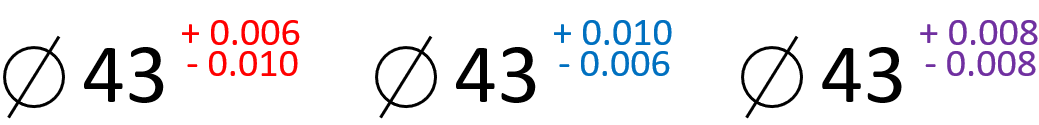

حالا برای همین مثال بالا (قطر 43 میلی متر و کلاس تلرانس IT6) که مقدار تلرانس را طبق جدول برابر 16 میکرومتر به دست آوردیم، حالت های مختلفی قابل تصور است. به حالت های زیر توجه کنید:

در همه این حالت ها، اندازه تلرانس برابر همان 16 میکرومتر است. سوال اینجاست که کدام حالت را باید انتخاب کنیم؟ پاسخ به این بستگی دارد که شفت و محور مد نظر ما قرار است با چه چیزی منطبق شود. در واقع این شفت را در چه نوع سوراخی می خواهیم قرار دهیم؟ در این قسمت به بحث مهم انطباق میله و سوراخ می رسیم.

انطباق میله و سوراخ

اجازه بدهید در همین ابتدای کار مشخص کنیم که منظور از میله، هر برجستگی روی جسم است. (مثلا یک زائده استوانه ای کوچک بر روی یک سطح صاف که باید داخل سوراخی قرار بگیرد هم میله محسوب می شود.) و منظور از سوراخ هم هر فرورفتگی داخل جسم می باشد.

برای این انطباق، سه حالت مختلف را می توانیم در نظر بگیریم:

1- حالت لق (Clearance): یعنی سوراخ برای میله گشاد باشد و میله در داخل آن لق بزند. در واقع قطر میله خیلی از سوراخ کوچکتر است. مثال: لولای در

2- حالت عبوری (Transition): در این حالت میله به راحتی در داخل سوراخ عقب و جلو می رود اما سوراخ به حدی گشاد نیست که میله در داخل آن لق بزند. به عبارت دیگر، قطر میله بسیار اندک از سوراخ کوچکتر است و بسیار نزدیک به هم هستند. مثال: محور چرخ ماشین

3- حالت محکم (Interference) : ورود و خروجی میله به سوراخ به سختی و با استفاده از فرایندهایی مانند استفاده از چکش و یا پرس انجام می پذیرد. در این حالت معمولا قطر میله از سوراخ بزرگتر است. مثال: پین های انطباقی که محکم جا می خورد.

حالا باز هم یک بحث مهم باقی می ماند. میله چقدر بزرگتر یا کوچکتر باشد و سوراخ چقدر بزرگتر یا کوچکتر باشد. در واقع از بازه تلرانسی مشخص شده، چه مقدار سهم میله و چه مقدار سهم سوراخ است؟

در اینجا باید یا میله و یا سوراخ را به عنوان مبنا در نظر بگیریم. برای مبنا قرار دادن یک قطعه، دلایل مختلفی می تواند وجود داشته باشد: مثلا قطعه ای که ساخت دشوارتری دارد. یا قطعه ای که استاندارد است. (مثلا بلبرینگی که سایز داخلی آن طبق استاندارد ساخته شده است.)

در مثالی که بلبرینگ را خریده ایم و می خواهیم شفتی را در داخل آن قرار دهیم، طبیعتا بخش داخلی بلبرینگ استاندارد را نمی تراشیم. بلکه شفت را آنقدر می تراشیم تا اختلافش با کنس داخل بلبرینگ در محدوده مجاز قرار گیرد.

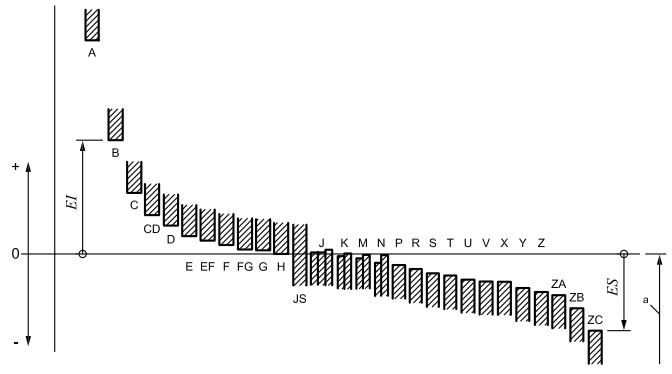

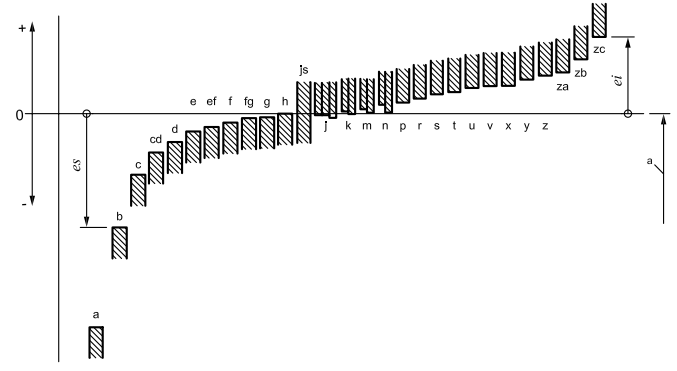

حالت میله را با حروف کوچک انگلیسی از a تا z مشخص می کنیم. همچنین سوراخ ها را با حروف بزرگ انگلیسی از A تا Z مشخص می کنیم. حرف h (برای میله ها) یا H (برای سوراخ ها) مبنا را مشخص می کند. هر چه به ابتدای الفبا نزدیک شویم، لقی بیشتر می شود و هر چه به انتهای الفبا نزدیک شویم، حالت محکم تری را خواهیم داشت.

اجازه بدهید چند مثال بزنیم. مثلا hN را در نظر بگیرید. اولا این یک حالت «میله مبنا» است. (به خاطر وجود h) و ثانیا اتصالی محکم است. چون حرف N بعد از حرف H قرار دارد و به حروف انتهایی الفبای مربوط به سوراخ نزدیک تر است.

به عنوان مثال بعدی، Hs را بررسی می کنم. این یک حالت «سوراخ مبنا»ست. ثانیا چون s پس از h در حروف مربوط به میله قرار دارد، یک انطباق محکم در نظر گرفته می شود.

hC هم نشان دهنده یک انطباق میله مبناست که چون C به ابتدای حروف الفبای مربوط به سوراخ نزدیک تر است، یک انطباق لق به حساب می آید.

اما در کنار هر یک از این حروف باید کلاس تلرانسی مربوطه را هم وارد کنیم. مثلا به جای hN می نویسیم h5N6 یعنی کلاس تلرانسی میله IT5 و کلاس تلرانسی سوراخ IT6 است.

برای مثال دوم بالا می نویسیم H4s8 یعنی کلاس تلرانسی سوراخ IT4 و کلاس تلرانسی میله IT8 است. (توجه داشته باشید که کلاس های تلرانسی می توانند اعداد متفاوتی باشند.)

حالا برای درک بهتر، به مثال زیر توجه کنید:

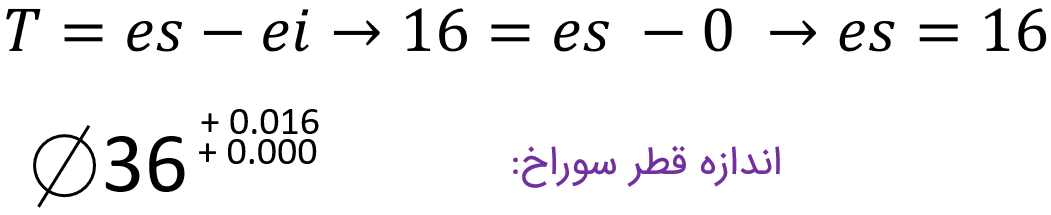

مثال: فرض می کنیم اندازه قطر نامی یک میله و سوراخ برابر با 36 باشد. اگر انطباق آنها از نوع H6m8 باشد، قطر تلرانس گذاری شده هر کدام را پیدا می کنیم.

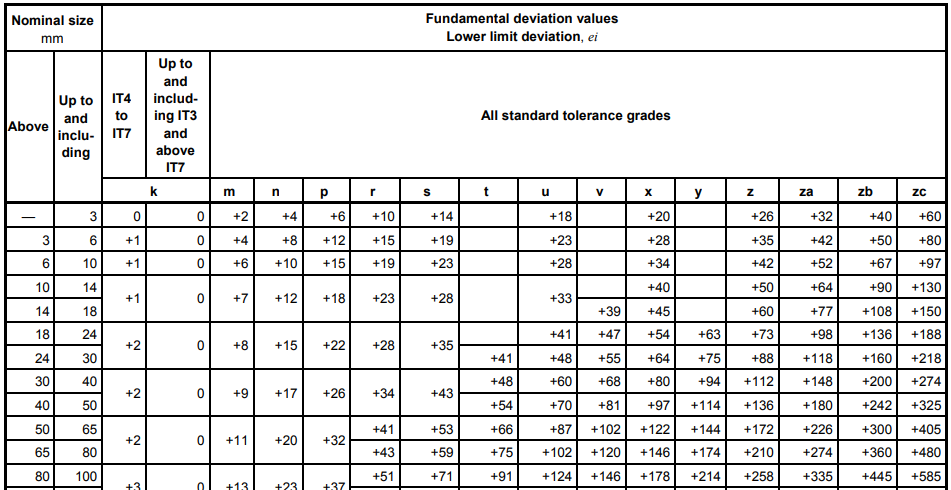

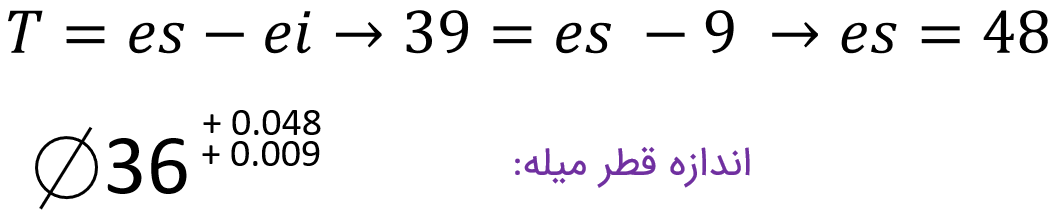

اول با توجه به جدول تلرانس ها، برای قطر 36 و IT8 مقدار تلرانس را پیدا می کنیم که برابر 39 میکرومتر است. این مربوط به عدد 8 می شد. حالا باید تاثیر m را هم در تلرانس میله پیدا کنیم. به جدول زیر مراجعه می کنیم که تلرانس های مربوط به پایه محور را تعیین می کند.

با توجه به قطر 36 میلی متر که در بازه 30 تا 40 میلی متر قرار دارد، عددی برابر 9 به دست می آید. اگر به ردیف اول جدول دقت کنید، مشاهده می کنید که این عدد 9، مقدار ei یعنی حد پایینی را مشخص می کند.

با داشتن اندازه تلرانس و اندازه حد پایین، می توانیم حد بالا را هم برای میله محاسبه کنیم.

به این ترتیب قطر میله را محاسبه کردیم. حالا نوبت می رسد به محاسبه قطر سوراخ.

قطر سوراخ برابر 36 و دارای کلاس تلرانسی IT6 است. با استفاده از جدول، به تلرانس 16 میکرومتر می رسیم.

حالا باید به جدول سوراخ ها مقایسه کنیم تا ببینیم برای قطر 36 و حالت H چه اطلاعاتی به ما می دهد. همان طور که در جدول هم قابل مشاهده است، عدد صفر برای فیلد مورد نظر نوشته شده. اما این صفر حد پایین را نشان می دهد یا حد بالا را؟ با مشاهده ردیف بالایی جدول متوجه می شویم که این صفر مربوط به EI یعنی حد پایین است.

اندازه تلرانس و حد پایین را به دست آوردیم. پس به راحتی می توانیم حد بالا را هم محاسبه کنیم.

به این ترتیب محدوده مجاز اندازه قطر برای ساخت میله و سوراخ به دست می آید. در بهترین حالت، میله 0.009 از 36 میلی متر بزرگتر و قطر سوراخ 16 میکرومتر از 36 میلی متر بزرگتر است. در محکم ترین حالت هم اندازه میله 48 میکرومتر از 36 میلی متر بزرگتر و اندازه قطر سوراخ هم دقیقا 36 است. یعنی 48 میکرومتر هم پوشانی دارند که یک انطباق بسیار محکم را مشخص می کند.

دقت کنید که برای انطباق میله و سوراخ، اندازه نامی و پایه (یعنی در اینجا اندازه 36 میلی متر) باید برابر باشد.

تصویر زیر برای سوراخ ها مشخص می کند که هر چقدر از سمت A به سمت Z می رویم، اندازه سوراخ تنگ تر و انطباق محکم تر می شود. همانطور که مشاهده می کنید، حالت H بر روی خط نامی قرار گرفته است.

این تصویر هم مشابه تصویر بالا اما این بار برای شفت و محور است. هر چه از a به سمت z حرکت کنیم، اندازه قطر میله می تواند بزرگتر باشد و به همین دلیل انطباق محکم تر می شود.

نکته جالب این است که در برخی قسمت ها، حروف ترکیبی مانند za می بینیم. در واقع به خاطر محدودیت تعداد حروف الفبا، این حالت های ترکیبی اضافه شده اند تا بتوان حالت های بیشتری را در انطباق پوشش داد و تعریف کرد.

خیلی ممنون

عالی بود

عالی بود ممنون

ممنون از مطلب کاملتون

دوره ای در رابطه با انطباقات دارید؟

واقعا عالی بود.ممنون

بسیار مفید. ممنون